摘要:在车削零件中,螺纹加工工艺的实施规则至关重要。该工艺涉及精确的操作和专业的技术说明评估,以确保零件的质量和性能。具体实施规则包括选择合适的刀具、调整切削参数、控制转速和进给速率等。专业说明评估则要求对操作人员的技能水平、设备状态、工艺流程进行全面评估,以确保螺纹加工的质量达到标准。这一过程对于确保车削零件的整体性能和使用寿命具有重要意义。

本文目录导读:

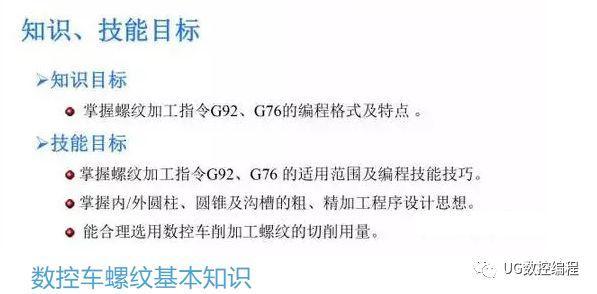

螺纹加工是机械制造中非常关键的一环,尤其在车削零件生产中,螺纹的质量直接影响到机械产品的性能和使用寿命,掌握车削零件中螺纹加工工艺的具体实施规则,对于提高产品质量、降低生产成本具有重要意义。

螺纹加工前的准备

1、选材与热处理:根据产品需求和材料性能,选择合适的材料并进行必要的热处理,以保证材料的可加工性和力学性能。

2、零件定位与装夹:确保零件在车床上的定位准确,装夹牢固,以避免加工过程中产生振动和位移。

螺纹加工工艺参数的选择

1、转速与进给量:根据螺纹的直径、类型和加工要求,选择合适的转速和进给量,转速和进给量的选择应保证刀具的切削速度在合理范围内。

2、刀具的选择:根据螺纹的类型、尺寸和加工要求,选择合适的刀具,刀具的质量直接影响加工质量,因此应选择耐磨、耐腐蚀、抗热震性能好的刀具。

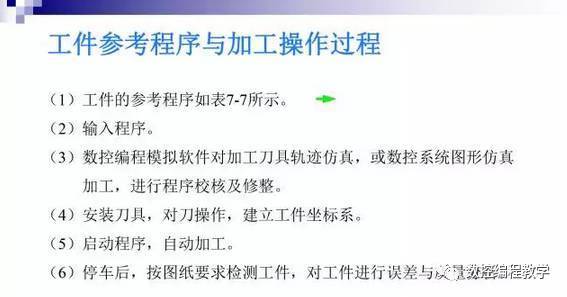

螺纹加工过程的具体实施规则

1、初始切削:以较小的进给量和较低的转速进行初始切削,确保刀具与工件之间的接触良好。

2、切削深度与宽度的控制:根据产品需求,控制切削深度和宽度,在加工过程中,应逐步增加切削深度,避免一次性达到最终深度。

3、润滑与冷却:在加工过程中,应使用合适的润滑剂或冷却液,以降低刀具与工件之间的摩擦,提高切削效果,延长刀具寿命。

4、检查与调整:在加工过程中,应定期检查刀具的磨损情况、工件的质量等,并根据实际情况进行调整。

螺纹加工后的处理

1、清理与检验:加工完成后,清理螺纹表面的残渣和杂质,并进行质量检验,检查螺纹的尺寸精度、表面质量、形状和位置公差等是否符合要求。

2、后续处理:根据产品需求,进行必要的后续处理,如热处理、防锈处理等。

注意事项

1、安全操作:在螺纹加工过程中,应严格遵守安全操作规程,确保人身和设备安全。

2、环境保护:合理使用润滑剂、冷却液等,减少环境污染。

3、质量控制:严格把控每一个环节的质量,确保产品的质量和性能。

4、技术创新:鼓励技术创新,优化加工工艺,提高生产效率和产品质量。

车削零件中的螺纹加工是一项技术性强、要求严格的工作,掌握螺纹加工工艺的具体实施规则,对于提高产品质量、降低生产成本具有重要意义,在实际生产过程中,应根据具体情况灵活调整工艺参数,严格遵守操作规程,确保产品的质量和性能。

通过本文的介绍,希望能让读者对车削零件中的螺纹加工工艺有更深入的了解,为实际生产提供参考,也鼓励读者在实际生产中不断探索和创新,优化螺纹加工工艺,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...